سیستم کنترل صنعتی (ICS) چیست و چه کاربردی دارد؟

سیستمهای کنترل صنعتی (Industrial Control Systems) یا به اختصار ICS نقش بسیار مهمی در مدیریت و کنترل فرآیندهای صنعتی ایفا میکنند. این سیستمها از طریق ترکیب نرمافزارها و سختافزارهای پیچیده به مدیریت و کنترل فرآیندهای حساس و حیاتی در صنایع مختلف کمک میکنند. ICS در صنایع متعددی مانند انرژی، تولید، آب و فاضلاب، نفت و گاز و بسیاری دیگر استفاده میشود. به دلیل اهمیت بالای این سیستمها، برندهای معتبری مانند زیمنس به طراحی و تولید سیستمهای کنترل صنعتی پیشرفته پرداختهاند و به همین دلیل، گاهی اوقات این سیستمها به عنوان سیستمهای کنترل صنعتی زیمنس نیز شناخته میشوند. زیمنس یکی از پیشگامان این حوزه است و سیستمهای کنترل صنعتی آن به دلیل کیفیت و قابلیتهای بالا، مورد اعتماد بسیاری از صنایع هستند.

در این مقاله به معرفی سیستمهای کنترل صنعتی خواهیم پرداخت و به بررسی انواع مختلف این سیستمها، کاربردهای آنها در صنایع گوناگون، نقش مهم آنها در اتوماسیون صنعتی، چالشها و مشکلاتی که این سیستمها با آنها روبرو هستند و همچنین اهمیت امنیت سایبری در حفاظت از ICS میپردازیم. همچنین راهنماییهایی برای انتخاب سیستم کنترل صنعتی مناسب و نگاهی به آینده این فناوری ارائه خواهیم داد.

سیستم کنترل صنعتی چیست؟

سیستمهای کنترل صنعتی مجموعهای از تجهیزات و نرمافزارهایی هستند که برای کنترل، مدیریت و نظارت بر فرآیندهای صنعتی در محیطهای مختلف استفاده میشوند. این سیستمها برای کنترل عملکرد تجهیزات و ماشینآلات در صنایع مختلف از جمله تولید، نفت و گاز، الکترونیک، پتروشیمی و بسیاری دیگر به کار میروند.چ

سیستمهای کنترل صنعتی بهطور معمول شامل حسگرها، ترانسمیترها، کنترلکنندهها (مانند PLCها) و محرکها هستند. حسگرها اطلاعات مربوط به پارامترهای مختلف مثل دما، فشار و سرعت را جمعآوری میکنند و به سیستم مرکزی ارسال میکنند. کنترلکنندهها این دادهها را تحلیل کرده و با توجه به شرایط تعریفشده، دستورات لازم را به محرکها ارسال میکنند تا تجهیزات صنعتی بهصورت بهینه و خودکار عمل کنند. این سیستمها همچنین از نرمافزارهای کنترلی برای برنامهریزی، تحلیل دادهها و بهبود فرآیندهای صنعتی استفاده میکنند.

هدف اصلی سیستمهای کنترل صنعتی، بهبود کارایی و کاهش هزینههای تولید از طریق کنترل بهینه است. بهعنوان مثال، در یک خط تولید خودرو، سیستمهای کنترل صنعتی میتوانند کیفیت محصولات را ارتقا دهند، سرعت تولید را افزایش دهند و در مصرف انرژی صرفهجویی کنند. این سیستمها نهتنها باعث بهبود دقت و کارایی میشوند بلکه با کاهش نیاز به دخالت انسانی، احتمال وقوع خطا و خطرات نیز کاهش مییابد.

تاریخچه ICS

تاریخچه سیستمهای کنترل صنعتی به چندین دهه گذشته بازمیگردد و با پیشرفتهای فناوری به مرور زمان تکامل یافته است. در ابتدا کنترل فرآیندهای صنعتی بهصورت دستی و با استفاده از دکمهها و سوئیچها انجام میشد. این روشها محدودیتهای بسیاری داشتند و نیاز به حضور مداوم نیروی انسانی داشتند. با ورود کامپیوترها در دهه 1950 سیستمهای کنترل صنعتی به سمت خودکارسازی حرکت کردند. این کامپیوترها قابلیت کنترل و مدیریت فرآیندها را با دقت بیشتر و هزینه کمتر به صنایع ارائه دادند و موجب افزایش بهرهوری در بخشهای مختلف صنعتی شدند.

با ظهور میکروپروسسورها در دهه 1970 سیستمهای کنترل صنعتی کوچکتر و قابلحملتر شدند. این تغییرات امکان نصب و پیادهسازی سیستمهای کنترل پیشرفتهتر در محیطهای صنعتی را فراهم کرد. سپس در دهه 1990 تکنولوژی شبکه به پیشرفتهای بیشتری در سیستمهای کنترل صنعتی انجامید و امکان ارتباطات سریع و ارسال دادهها بین دستگاههای مختلف را فراهم کرد. این فناوری به کاربران اجازه داد تا از راه دور و بهصورت بیسیم به سیستمهای کنترل صنعتی دسترسی داشته باشند. امروزه با استفاده از تکنولوژیهای هوش مصنوعی و یادگیری ماشینی، سیستمهای کنترل صنعتی قادر به تشخیص مشکلات و بهبود فرآیندها بهصورت هوشمند هستند.

انواع سیستمهای کنترل صنعتی

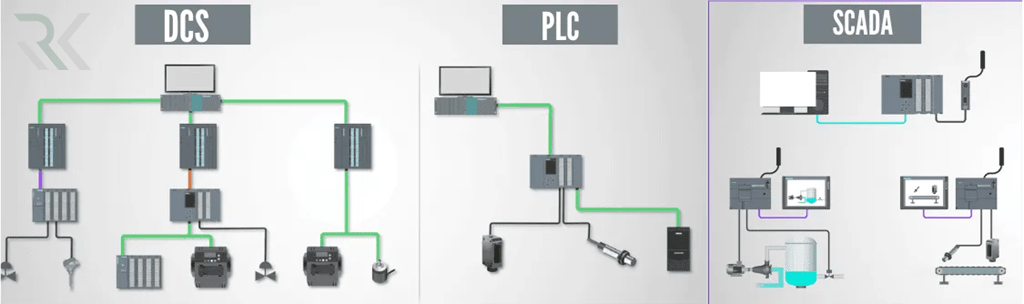

سیستمهای کنترل صنعتی (ICS) 3 نوع مختلف دارند که هر یک برای کنترل و نظارت بر فرآیندهای صنعتی در شرایط خاص بهینه شدهاند. در ادامه به سه نوع رایج این سیستمها، شامل سیستمهای SCADA، DCS و PLC اشاره میکنیم:

-

سیستم کنترل و نظارت جمعآوری دادهها (SCADA)

SCADA مخفف Supervisory Control and Data Acquisition است و یک سیستم کامپیوتری است که برای جمعآوری، پردازش و تحلیل دادهها و همچنین کنترل از راه دور در محیطهای صنعتی به کار میرود. این سیستمها بهطور ویژه برای مدیریت فرآیندها در فواصل طولانی و ایجاد ارتباط بین تجهیزات طراحی شدهاند. SCADA در صنایع مختلفی مانند خطوط انتقال برق، سیستمهای آب و فاضلاب و خط لولههای نفت و گاز استفاده میشود و به کاربران امکان میدهد تا با نظارت بر فرآیندها از راه دور، به صورت خودکار تصمیمگیری کنند.

-

سیستم کنترل توزیعشده (DCS)

DCS یا Distributed Control System سیستمی است که کنترل فرآیندهای صنعتی را از طریق شبکهای از کنترلرهای توزیعشده انجام میدهد. در این نوع سیستم، دادهها از حسگرها و کنترلرها جمعآوری شده و توسط یک سیستم مرکزی پردازش میشوند تا تصمیمهای کنترلی بهصورت خودکار و در زمان واقعی اتخاذ شود. این سیستمها اغلب در صنایع پیچیده مانند پالایشگاهها، نیروگاههای برق و تصفیهخانههای آب به کار میروند و از چندین واحد کنترلی برای مدیریت بخشهای مختلف فرآیند بهره میبرند.

-

کنترلرهای منطقی قابل برنامهریزی (PLC)

PLC که مخفف Programmable Logic Controller است، نوعی دستگاه الکترونیکی است که برای کنترل دقیق فرآیندهای صنعتی طراحی شده است. PLCها ابتدا به عنوان جایگزینی برای رلههای الکترومکانیکی معرفی شدند، اما با پیشرفت تکنولوژی، تواناییهای بیشتری پیدا کردند و میتوانند عملیات پیچیدهتری را نیز انجام دهند. این دستگاهها معمولاً به حسگرها و محرکها متصل میشوند و از طریق برنامهنویسی، منطق کنترلی مورد نیاز را برای فرآیندهای مختلف تعریف میکنند. مقاومت بالا در برابر شرایط صنعتی سخت و انعطافپذیری در کاربرد، از ویژگیهای برجسته PLCها است.

کاربردهای سیستمهای کنترل صنعتی در صنایع

سیستمهای کنترل صنعتی (ICS) نقش بسیار مهمی در بهبود کارایی و افزایش دقت در فرآیندهای صنعتی دارند. این سیستمها در صنایع مختلف به کار گرفته میشوند تا فرآیندها به طور خودکار و بهینه کنترل شوند و نیاز به دخالت انسان کاهش یابد. در ادامه به برخی از کاربردهای مهم سیستمهای کنترل صنعتی در صنایع مختلف اشاره میکنیم:

-

صنایع نفت و گاز

در صنایع نفت و گاز، ICS بهطور گستردهای برای کنترل و نظارت بر استخراج، پالایش و انتقال مواد به کار میرود. سیستمهای SCADA و DCS در این صنعت برای مدیریت خطوط لوله و نظارت بر فشار، دما و جریان مواد استفاده میشوند. این سیستمها کمک میکنند تا با نظارت دقیق بر فرآیندها، خطرات ایمنی کاهش یابد و کارایی تولید افزایش پیدا کند.

-

صنایع خودروسازی

صنایع خودروسازی

سیستمهای کنترل صنعتی در کارخانههای تولید خودرو به منظور اتوماسیون خط تولید و بهینهسازی فرآیندهای مختلف مانند جوشکاری، رنگآمیزی، مونتاژ قطعات و تست عملکرد خودروها استفاده میشوند. استفاده از PLCها در خطوط تولید خودروها امکان کنترل دقیق و سریع عملیات مختلف را فراهم میکند و موجب افزایش دقت و کاهش خطاهای انسانی میشود.

-

صنایع شیمیایی و دارویی

در صنایع شیمیایی و دارویی، دقت بالا و کنترل دقیق بر شرایط فرآیندها بسیار حیاتی است. سیستمهای DCS و PLC در این صنایع برای تنظیم دما، فشار و جریان مواد شیمیایی استفاده میشوند. این سیستمها به افزایش کیفیت محصولات و بهینهسازی مصرف انرژی کمک میکنند و از وقوع حوادث احتمالی جلوگیری میکنند.

-

صنایع برق و انرژی

در نیروگاهها و شبکههای برق، ICS برای کنترل تولید و توزیع انرژی به کار گرفته میشود. سیستمهای SCADA و DCS میتوانند بهصورت خودکار تولید برق را مدیریت کرده و توزیع آن را بهینه کنند. این سیستمها با نظارت بر وضعیت شبکههای توزیع برق و مدیریت بار، از بروز قطعیهای ناخواسته جلوگیری میکنند و به پایداری سیستمهای برق کمک مینمایند.

-

تصفیهخانههای آب و فاضلاب

در تصفیهخانههای آب و فاضلاب، استفاده از سیستمهای کنترل صنعتی برای مدیریت فرآیندهای تصفیه و انتقال آب بسیار اهمیت دارد. SCADA و PLC در این کاربردها برای نظارت بر کیفیت آب، کنترل پمپها و مدیریت عملیات تصفیه به کار میروند و به بهبود کیفیت آب و صرفهجویی در مصرف انرژی کمک میکنند.

چالشها و مشکلات سیستمهای کنترل صنعتی

سیستمهای کنترل صنعتی (ICS) نقش حیاتی در اتوماسیون و بهینهسازی فرآیندهای صنعتی دارند. اما با وجود مزایای بسیاری که ارائه میدهند، چالشها و مشکلاتی نیز دارند که میتوانند بر عملکرد و امنیت این سیستمها تأثیر منفی بگذارند. در ادامه به برخی از این چالشها اشاره میکنیم:

-

امنیت سایبری و تهدیدات:

یکی از بزرگترین چالشهای سیستمهای کنترل صنعتی، امنیت سایبری است. این سیستمها به دلیل اتصال به شبکههای ارتباطی و اینترنت، در معرض حملات سایبری مانند حملات بدافزارها، باجافزارها، و نفوذهای غیرمجاز قرار دارند. از آنجا که ICS معمولاً به صورت طولانیمدت مورد استفاده قرار میگیرند، بهروزرسانیهای امنیتی در آنها کمتر صورت میگیرد که این امر موجب افزایش آسیبپذیری آنها میشود. یک حمله سایبری موفق میتواند به اختلال در فرآیندهای حیاتی و خسارات مالی و جانی منجر شود.

امنیت در سیستمهای کنترل صنعتی

-

پیچیدگی و نیاز به تخصص:

سیستمهای کنترل صنعتی به دلیل پیچیدگیهای فنی و نیاز به تجهیزات و نرمافزارهای تخصصی، نصب و نگهداری سختی دارند. بهکارگیری و پیکربندی این سیستمها نیازمند دانش و مهارتهای فنی بالا است و اشتباهات در طراحی و تنظیمات میتواند منجر به عملکرد نادرست سیستمها و بروز مشکلات در فرآیندهای صنعتی شود. این چالش به خصوص در مناطقی که دسترسی به نیروی متخصص محدود است، بیشتر احساس میشود.

-

هزینههای بالا:

پیادهسازی و نگهداری سیستمهای کنترل صنعتی به دلیل نیاز به تجهیزات پیشرفته و نرمافزارهای خاص، هزینههای بالایی را به همراه دارد. این هزینهها شامل خرید و نصب سختافزارها و نرمافزارها، آموزش پرسنل، و همچنین هزینههای بهروزرسانی و نگهداری مداوم است. این مسئله میتواند بهویژه برای کسبوکارهای کوچک و متوسط یک مانع بزرگ در مسیر استفاده از این سیستمها باشد.

-

وابستگی به تولیدکنندگان خاص:

بسیاری از سیستمهای کنترل صنعتی توسط تولیدکنندگان خاصی ارائه میشوند که تجهیزات و نرمافزارهای آنها با هم سازگار هستند. این امر میتواند موجب وابستگی کاربران به یک تولیدکننده خاص شود و در صورت تغییر نیازها یا تصمیم به استفاده از سیستمهای جدید، با چالشهایی در زمینه سازگاری و انتقال مواجه شوند. این وابستگی میتواند منجر به افزایش هزینهها و کاهش انعطافپذیری در مدیریت سیستمها شود.

-

نگهداری و بهروزرسانی:

با گذشت زمان و تغییرات در فناوریها، سیستمهای کنترل صنعتی نیاز به بهروزرسانی و نگهداری دارند. اما انجام این کار در سیستمهایی که به طور مداوم در حال کار هستند، بسیار دشوار است. توقف فعالیت این سیستمها برای انجام بهروزرسانی ممکن است باعث اختلال در تولید و از دست دادن فرصتهای مالی شود. همچنین، در بسیاری از موارد، بهروزرسانیها ممکن است با تجهیزات قدیمی سازگار نباشند و نیاز به تعویض کلی سیستمها باشد.

جمعبندی…

سیستمهای کنترل صنعتی (ICS) به دلیل نقش حیاتی در اتوماسیون و بهینهسازی فرآیندهای صنعتی، بهطور گستردهای در صنایع مختلف مورد استفاده قرار میگیرند. این سیستمها به بهبود کارایی، دقت و کاهش هزینههای تولید کمک میکنند و نیاز به دخالت انسانی را به حداقل میرسانند. با وجود مزایای بسیار، چالشهای مهمی مانند امنیت سایبری، پیچیدگی فنی، هزینههای بالا و وابستگی به تولیدکنندگان خاص وجود دارند که باید مورد توجه قرار گیرند.

از طرفی با پیشرفت فناوریهای جدید مانند هوش مصنوعی و یادگیری ماشینی، ICSها تواناییهای بیشتری برای مقابله با چالشها و بهبود عملکرد خود پیدا کردهاند. توجه به بهروزرسانیها و نگهداری منظم، میتواند به تضمین امنیت و کارایی این سیستمها کمک کند.

موارد اخیر

-

احراز هویت بدون رمز عبور چیست و چرا آینده امنیت دیجیتال است؟

احراز هویت بدون رمز عبور چیست و چرا آینده امنیت دیجیتال است؟ -

FIDO چیست و چگونه فرایند احراز هویت را امن تر میکند؟

FIDO چیست و چگونه فرایند احراز هویت را امن تر میکند؟ -

ماژول امنیتی سخت افزاری (HSM) چیست و با Hardware Security Key چه تفاوتی دارد؟

ماژول امنیتی سخت افزاری (HSM) چیست و با Hardware Security Key چه تفاوتی دارد؟ -

کلید سختافزاری چیست؟ معرفی انواع Hardware Security Key

کلید سختافزاری چیست؟ معرفی انواع Hardware Security Key -

OpenVPN چیست و چگونه کار میکند؟ + مقایسه با IPsec VPN

OpenVPN چیست و چگونه کار میکند؟ + مقایسه با IPsec VPN -

WireGuard چیست؟ بررسی امنیت، کاربردها و انواع اتصال

WireGuard چیست؟ بررسی امنیت، کاربردها و انواع اتصال -

رمزنگاری متقارن و رمزنگاری نامتقارن چیست؟ بررسی تفاوتها و کاربردها

رمزنگاری متقارن و رمزنگاری نامتقارن چیست؟ بررسی تفاوتها و کاربردها -

منظور از کلید عمومی و کلید خصوصی در رمزنگاری چیست؟ برسی نحوه عملکرد و مقایسه

منظور از کلید عمومی و کلید خصوصی در رمزنگاری چیست؟ برسی نحوه عملکرد و مقایسه -

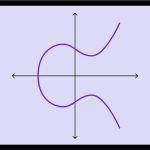

رمزنگاری منحنی بیضی ECC چیست و چگونه کار میکند؟ (مرحله به مرحله با مثال)

رمزنگاری منحنی بیضی ECC چیست و چگونه کار میکند؟ (مرحله به مرحله با مثال) -

الگوریتم Diffie‑Hellman چیست و چگونه امنیت ارتباطات را تضمین میکند؟

الگوریتم Diffie‑Hellman چیست و چگونه امنیت ارتباطات را تضمین میکند؟

برترین ها

-

احراز هویت بدون رمز عبور چیست و چرا آینده امنیت دیجیتال است؟

احراز هویت بدون رمز عبور چیست و چرا آینده امنیت دیجیتال است؟ -

FIDO چیست و چگونه فرایند احراز هویت را امن تر میکند؟

FIDO چیست و چگونه فرایند احراز هویت را امن تر میکند؟ -

ماژول امنیتی سخت افزاری (HSM) چیست و با Hardware Security Key چه تفاوتی دارد؟

ماژول امنیتی سخت افزاری (HSM) چیست و با Hardware Security Key چه تفاوتی دارد؟ -

کلید سختافزاری چیست؟ معرفی انواع Hardware Security Key

کلید سختافزاری چیست؟ معرفی انواع Hardware Security Key -

OpenVPN چیست و چگونه کار میکند؟ + مقایسه با IPsec VPN

OpenVPN چیست و چگونه کار میکند؟ + مقایسه با IPsec VPN

اشتراک گذاری این مطلب

دیدگاهتان را بنویسید

نشانی ایمیل شما منتشر نخواهد شد. بخشهای موردنیاز علامتگذاری شدهاند *